Ben trovati!

Ritorno sull'argomento Plasma perchè ritengo sia molto interessante dotare la propria cnc di una torcia capace di tagliare lamiere fino a 25 mm.

Il costo e lo sforzo sono veramente minimi e con poco vi ritroverete con una CNC combo. Personalmente credo che fare una combo fresa + plasma sia un buon compromesso rispetto alla combo fresa + laser perchè quest'ultima richiederebbe parametri di taglio (velocità e accelerazioni) completamente diversi oltre al fatto che il laser (sia Co2 che diodo) è molto delicato e particolarmente sensibile alle vibrazioni e alla polvere prodotte da una fresa.

Il costo e lo sforzo sono veramente minimi e con poco vi ritroverete con una CNC combo. Personalmente credo che fare una combo fresa + plasma sia un buon compromesso rispetto alla combo fresa + laser perchè quest'ultima richiederebbe parametri di taglio (velocità e accelerazioni) completamente diversi oltre al fatto che il laser (sia Co2 che diodo) è molto delicato e particolarmente sensibile alle vibrazioni e alla polvere prodotte da una fresa.

Mentre prima avevo scritto solo un post-processore apposito per Aspire questa volta ho voluto fare qualche passo in più per semplificarmi (forse) un pò la vita.

Come prima cosa ho comprato una nuova macchina al plasma perchè la CUT50 si è bruciata per la seconda volta e da quello che ho appreso dai forum non è uno strumento poco affidabile. La componentistica elettronica è di scarsa qualità, i cablaggi interni sono fatti in modo poco professionale (non a caso è cinese), in totale l'avrò usata si e no 10 volte.

Una tra le migliori case costruttrici di macchine al plasma è la Hypertherm ma anche il modello più econimico ha dei prezzi inavvicinabili (€ 1600) soprattutto per quello che devo fare io (qualche pezzo ogni tanto).

Dopo tante ricerche ho trovato un'azienda tedesca Stamos Welding che produce macchine al plasma di buona qualità (sicuramente meglio di quelle cinesi) a prezzi più abbordabili e come se non bastasse ti garantiscono il prodotto per 3 anni.

Ho comprato il modello S-PLASMA 85CNC che è indicato per applicazioni su macchine a CNC perchè dispone di un'uscita per il collegamento con il THC (torch height control) che però al momento non voglio utilizzare.

Normalmente le macchine al plasma hanno l'innesco a contatto, significa che per iniziare il taglio la torcia deve toccare il pezzo da tagliare, questa macchina (come la precedente CUT50) ha la funzionalità arco pilota l'innesco del plasma avviene senza il contatto diretto, il che ci viene in aiuto.

L'approccio che voglio utilizzare per eseguire il taglio è tramite un sistema meccanico di rilevamento pezzo, il THC (torch height control) per il momento ho deciso di non integrarlo sia per i costi sia perchè non credo di avere applicazioni che ne richiedono l'utilizzo; in ogni caso avendo la macchina predisposta posso sempre decidere di aggiungerlo in futuro.

La messa a terra (molto importante)

Ho letto che è fondamentale (anzi di più) assicurarsi di aver messo a terra tutti i componenti compresi per evitare in primis di prendere la scossa e, ultimo ma non meno importante, per ridurre le frequenze e i disturbi che si generato durante il taglio.Nel retro del mio garage ho piantato un palo zincato da 2 mt nel terreno dal quale ho fatto partire due cavi da 6 mm diretti uno verso il telaio della cnc e l'altro verso il telaio del plasma.

La prima cosa che ho fatto è costruire un supporto per sorreggere la torcia a testa fluttuante (vedi sotto) e per farlo ho "cannibalizzato" l'asse Z da una delle cnc che avevo costruito tempo fa al quale ho applicato una molla ed un finecorsa.

|

| fonte: proma-elektronika.com |

L'utilizzo della molla serve per evitare collisioni tra la torcia ed il pezzo e anche per far funzionare il tutto come fosse un probe per l'azzeramento pezzo.

Principio di funzionamento

Il principio di funzionamento è molto semplice e richiede l'utilizzo delle macro di mach3.In pratica la macro fa scendere la torcia fino a che non tocca il pezzo da tagliare poi grazie alla molla l'asse Z continua a scendere fino a che non tocca il fine corsa. Al tocco del finecorsa viene azzerato il DRO dell'asse Z e fatto risalire di una quota prestabilita, nel mio caso la quota di alzata è quella che serve per mantenere la punta della torcia a 1 mm dal pezzo.

Ho modificato una macro esistente (rinominata in M1111) che si occupa di gestire un comune probe mettendogli i valori di alzata finale.

Riporto qui di seguito una gif che spiega in breve il principio di funzionamento.

|

| fonte: proma-elektronika.com |

In aggiunta alla macro per azzerare lo Z della torcia ne ho scritte altre 2 (M1112 e M1113) per gestire l'innesco e lo stop.

In linea di massima quello che vorrei fare è che ad ogni segmento di taglio la torcia deve fare lo zero pezzo e innescare l'arco alla giusta distanza.

Riepilogo i passaggi per ogni segmento da tagliare:

- Effettuo lo zero pezzo con la macro M1111

- La torcia scende fino a toccare il pezzo e quindi il finecorsa

- l'asse Z viene azzerato

- la torcia risale fino ad una distanza di 1 mm dal pezzo

- fine macro

- Aziono l'innesco con la macro M1112

- Accendo la torcia con M03 (alla distanza di 1mm)

- Attendo circa 1.5 secondo per lo sfondamento del pezzo

- Alzo la torcia a 2mm dal pezzo (distanza ideale per il taglio)

- fine macro

- Movimentazione assi X e Y con la torcia accesa per effettuare il taglio

- Fine del segmento, spengo la torcia con la macro M1113

- lancio il comando M05

- Risalita di sicurezza di 10mm

- fine macro

Nel caso in cui avete una torcia al plasma senza arco pilota sarà necessario modificare la macro M1112 in modo che l'innesco avvenga per contatto e quindi la Z dovrà essere a 0 o -1 (del resto la molla serve a questo).

Mach3, attivare il segnale del Probe

Per far si che l'azzeramento pezzo funzioni è fondamentale collegare il finecorsa della torcia ad uno dei pin di ingresso della breakpout board DB25-1205.Io l'ho collegato al PIN15 in modalita NA (normalmente aperto) e dall'altro capo del finecorsa ho colletato +5V in modo che al contatto i 5V entrino nel pin15 magari aggiungeteci una resistenza.

Lato Mach3 ho configurato il Probe sul PIN 15

Mach3, le macro in breve...

Chi non ha mai usato le macro di mach3 scoprirà che sono una vera potenza per gestire situazioni personalizzate.

Come avrete notato mach3 accetta istruzioni G es. G01, G03, G90, ecc ma anche istruzioni M, quest'ultime sono macro e da M01 a M99 sono usate da Mach3 dall M100 in poi sono personalizzabili.Personalizzabili significa che posso scrivere una macro che ad esempio oltre ad accendere il mandrino aziona anche una elettrovalvola per il soffio dell'aria oppure una luce lampeggiante ecc...

Come si scrive e dove va salvata una macro

Le macro si scrivono in VBscript e questa cosa non deve spaventare perchè è un linguaggio di programmazione semplice e in ogni caso su internet ci sono tonnellate di esempi.

Le macro si trovano nella cartella di mach3:

Le macro si trovano nella cartella di mach3:

Noterete che ci sono diversi file *.m1s quelli sono macro, un file M3.m1s è la macro M3 da usare nel Gcode. Se si vuole creare una macro personalizzata basta creare un nuovo file es. M1111.m1s, aprirlo con il blocco note e scrivere del codice. All'interno di una macro è possibile inserire anche del gcode.

Macro M1113 (M1113.m1s)

qui sotto vi mostro la macro M1113 che ho scritto per spegnere la torcia:Quando Mach3 esegue il comando M1113 esegue due azioni: M05 e G0 Z10 (i testi fra parentesi sono solo dei commenti).

Macro M1112 (M1112.m1s)

La macro M1112 è leggermente più complessa, può essere richiamata con 2 parametri per controllare la pausa e l'altezza es. M1112 P1.5 Q2P1.5 è il primo parametro e indica i secondi di pausa per lo sfondamento del pezzo

Q2 è il secondo parametro e indica l'altezza della torcia dal pezzo

Nel codice qui sotto recupero i valori dei 2 parametri con param1() e param2() e li utilizzo per comporre del Gcode.

Macro M1111 (M1111.m1s)

Il valore 5.8 che trovate alla 4° e 5° riga è l'offset in mm del mio asse Z ovvero la distanza che serve per toccare il finecorsa e sarà quello che dovrete variare per adattarlo al vostro sistema.

Per maggiori informazioni sulle macro di Mach3 vi consiglio di leggere la documentazione ufficiale.

Vectric Aspire, il Post-processore...

Fino a qui ho solo istruito Mach3 per gestire l'altezza torcia e la fase d'innesco dell'arco creando dei nuovi comandi M ma tali comandi devono poi essere inseriti nel post-processore che genera il Gcode.Io lavoro sempre con Apire per cui vi mostro come ho gestito la cosa.

Se utilizzate altri CAM non disperate perchè ognuno di essi ha una sezione dove è possibile gestire i post-precessori.

Su Aspire i file dei post-processori si trovano nella cartella PostP es:

C:\ProgramData\Vectric\Aspire\V3.0\PostP\

oppure

C:\ProgramData\Vectric\Aspire\V4.0\PostP\

all'interno troverete tanti file *.pp, ecco quelli sono i post processori.

Il consiglio è quello di partire da uno gia fatto, salvarlo con un nuovo nome e modificarlo.

Io sono partito da questo file gcode_arc_mm.pp e salvato in: RaptorPlasma.pp

RaptorPlasma.pp

Questo è il contenuto del mio post-processoreNoterete verso metà del file che ho introdotto i comandi M1111, M1112, M1113 con dei commenti e oltre a questo ho eliminato tutte le istruzioni [Z] per evitare che la torcia si sposti sull'asse Z.

In questo video ho simulato il taglio di 3 quadrati che si trovano ad altezze diverse, per ogni elemento da tagliare viene eseguito lo zero pezzo per cui la punta lavora sempre a 2mm da esso.

Installazione della torcia sulla CNC

Da un punto di vista meccanico ho installato la torcia a bordo macchina a fianco al mandrino su una basetta metallica con delle fascette a incastro che ho leggermente modificato per poterle stringere.

Come piano di lavoro ho usato un vecchio cancello.

Progettare il percorso utensile

Il taglio al plasma presenta delle caratteristiche ben diverse da quello a fresa per cui anche l'approccio al pezzo deve cambiare.

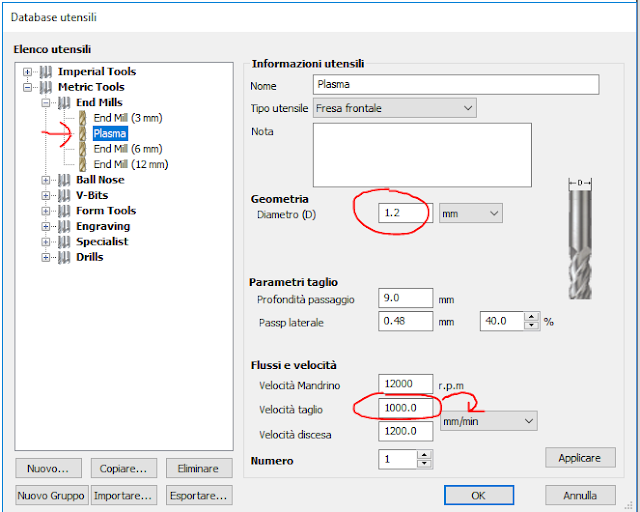

Come prima cosa è necessario crearsi un proprio utensile con le caratteristiche del taglio al plasma.

Il taglio al plasma è più "sporco" del taglio a fresa e una permanenza anche di pochi decimi di secondo sulla linea di taglio (con la torcia accesa) potrebbe comprometterne la qualità e lo spessore creando un bordo irregolare.

Se ad esempio devo tagliare un quadrato capita che per fare gli spigoli gli assi devono decelerare e accelerare e di conseguenza il tempo di permanenza aumenta, per ovviare a questo è consigliabile creare un percorso/raccordo (o fillet) che va fuori dalla linea di taglio e rientra come in figura sotto.

Come avrete notato nel punto in basso a sinistra non ho creato alcun raccordo perchè è il punto iniziale del taglio e tale raccordo lo si genera dal percorso utensile.

Se ad esempio devo tagliare un quadrato capita che per fare gli spigoli gli assi devono decelerare e accelerare e di conseguenza il tempo di permanenza aumenta, per ovviare a questo è consigliabile creare un percorso/raccordo (o fillet) che va fuori dalla linea di taglio e rientra come in figura sotto.

Come avrete notato nel punto in basso a sinistra non ho creato alcun raccordo perchè è il punto iniziale del taglio e tale raccordo lo si genera dal percorso utensile.

Essendo il punto in basso a sinistra l'inizio del taglio imposto il raccordo nella sezione "guide". Tale raccordo fa si che il plasma inizi a sfondare generando quel caratteristico "buco" e inizi il suo tragitto lontano dal pezzo. Lo stesso vale per la fine del percorso.

Uno dei primi test di taglio

Spero che queste informazioni vi siano state di aiuto e alla prossima...

eres genial , lo voy a probar y te aviso estoy en Ecuador

RispondiEliminaNon avrò mai il tempo per fare queste cose , ma tu sei un fuori classe di sicuro

RispondiEliminaTi ringrazio

Eliminaciao mirco ma tu sei un genio pultroppo io sono alle prime armi e sinceramente sto quasi a zero con le macro non so propio da dove partire volevo se possibile chiederti ana macro gia fatta x gestire la torcia con altezza di ogni taglio ti serei molto grado

Eliminaciao Nello,

Eliminala macro che stai cercando è tutta descritta in questa pagina, basta che ti copi il contenuto di essa su un file e segui le indicazioni che ho riportato.

Altri che mi hanno contattato ci sono riusciti per cui se provi a seguire passo passo le istruzioni dovresti farcela anche tu del resto se dovessi mandarti qualcosa via email ti invierei esattamente il contenuto di questa pagina.

saluti

Ciao mirco, ho provato ad usare la macro M11111, ed ho un problema.

RispondiEliminadopo aver toccato il finecorsa continua con la riga di codice successiva senza risalire e senza aver azzerato la Z.

Se lo lancio in manuale fa lo stesso, si ferma al contatto con il finecorsa e mi restituisce l'errore "set. altezza torcia" senza risalire e ne azzerare la Z.

Puoi aiutarmi a capire dove può essere l'errore?

Ciao,

Eliminanelle macro come puoi notare ci sono dei riferimenti a ID (o codici) specifici dello screenset che stai utilizzando come ad esempio GetOemDRO(818), GetVar(2002), GetOemLed (825) ecc.. Tali codici 818, 2002, 825 sono elementi dello screenset e se non sono presenti la macro potrebbe non funzionare correttamente. Non ti sto dicendo che il problema al 100% è questo però ti chiedo di fare qualche verifica. io sto utilizzando uno Screenset italiano scaricato dal sito ufficiale e si chiama Italian Screenset, questo il link

https://www.machsupport.com/downloads-updates/screensets/

saluti

Ciao Mirco ottimo lavoro ma mi sono accorto di un paio di errori che nella mia cnc non mi hanno dato il perfetto funzionamento dello script in primo luogo nella riga StopZmove = 1 'Blocco programma con Zmove oltrepassata il valore 1 e' errato e quindi non risale deve essere immesso il valore 0, e poi nelle quote di risalita il valore negativo nella riga ZOffset = - 5.8 'Altezza del probe altrimenti torna indietro cosi nella mia funziona saluti

RispondiEliminaciao e grazie per la segnalazione!

Eliminafino ad ora ho tagliato di tutto al plasma ma non ho avuto comportamenti anomali a riguardo però appena torno in laboratorio proverò questa tua modifica.

grazie e buona giornata

Ciao Mirco. Sono Ferdinando.

RispondiEliminaComplimenti per i tuoi progetti.

Volevo chiederti un consiglio, ho provato anche io con il plasma ma forti disturbi sulla cnc.

Dispono di un plasma TIMING60cutter, e dopo mille espedienti, tipo allontanare il coputer,stessa cosa per tutta l'elettronica della macchina sono riuscito a limitare il tutto alla inibizione della tastiera ed il lavoro non viene eseguito bene.puoi aiutarmi? grazie e a presto

ciao, cosa intendi quando dici il lavoro non viene eseguito bene?

Eliminahai messo a terra sia il telaio della cnc che il telaio del generatore al plasma?

ciao

Ciao Mirko. Anche io ho un problema di interferenza tra motori passo passo ed arco elettrico del plasma. Appena si innesca l'arco i motorini ruotano convulsamente per una frazione di secondo perdendo il passo. Il telaio della cnc è collegato a terra esattamente come nel tuo caso, mentre il plasma è collegata alla terra dell'impianto elettrico dell'officina tramite la presa elettrica. Hai qualche consiglio? Grazie.

RispondiEliminaCiao, la questione interferenze è davvero frustrante e a parità di setup hardware non danno sempre gli stessi risultati perchè i fattori che possono generare interferenze posso essere diversi partendo dal generatore di plasma stesso; il mio è uno Stamos CNC 85 e si comporta in un determinato modo, prima ne avevo uno cinese che faceva molto peggio di questo.

EliminaNon credo di avere una risposta certa alla tua domanda, quello che posso dirti è che io non ho messo a terra sull'impianto di casa ma ho piantato un palo di ferro direttamente nella terra al quale ho collegato il telaio della cnc e quello del plasma. Oltre a questo il generatore al plasma è almeno a 2 metri da PC, driver motori e monitor, come ti ripeto non so se la mia è la situazione migliore però nel mio caso i disturbi sono molto contenuti.

saluti

salve e complimenti veramente

RispondiEliminaio ho provato il primo post process x mach3 e va alla grande

per poi per necessita ho dovuto montare colibrì pero facendo la medesima procedura

su colibri importando il file mi da errore alla riga 11 e non funziona

sbaglio qualcosa o per colibri non va bene??

ringrazio anticipatamente

Ciao,

Eliminacolibrì non è altro che una scheda che invia comandi ai motori, non ci vedo un nesso con il problema che stai avendo.

Non no capito una cosa, il problema ce l'hai nel post-processor o nelle macro?

A cosa fa riferimento la riga 11?

che software utilizzi per pilotare la cnc? mach3 o altro?

altro che birra !!!!!!!!!!!! se risolvo ahahahahhahahah

RispondiEliminati meriti un fusto

Ciao e complimenti per tutto, mi potresti spiegare come fa l asse z a capire che dal zero del finecorsa salirà aesattamente a z1, mi spiego, dopo aver toccato grazie alla molla e al pattino immagino che la chiocciola farà ancora qualche giro e questo non falsa la misura? O si ricollega al discorso della quota preimpostata? Grazie

RispondiEliminaciao, appena toccato il finecorsa il motore dell'asse Z cambierà subito di direzione e dal punto in cui si trova scenderà sempre di una quota ben precisa che sarà impostata nella macro infatti per ogni CNC tale valore sarà diverso in funzione di dove si trova la molla.

RispondiEliminaciao

Ok grazie molte.

RispondiEliminaPs la stamos è collegata ad un compressore esterno?! Buona giornata

confermo, il compressore è collegato esternamente e non deve essere meno di 100 litri.

Eliminasaluti

Grazie

EliminaCiao Mirko , sto provando ad usare un telaietto cnc per laser cinese per far muovere una torcia plasma tipo la tua ma ogni volta che provo ad accendere la torcia mi salta si disconnette arduino che comenada i driver dei motirini, puoi chiarirmi come hai collegato le masse? 'le messe a terra' perche' dici una al telaio cnc e l altra al telaio plasma non e' la stessa cosa? grazie infinite

RispondiEliminaciao, per quello che ne so il generatore di plasma può emette disturbi così forti fino a far saltare componenti elettronici e più questi componenti lavorano a basse tensioni e più il problema è sentito.

EliminaLa prima cosa che dovrasti fare è allontanare di almeno 3/4 metri tutta l'elettronica della cnc dal generatore di plasma.

Potrebbe essere una soluzione però non vorrei che le frequenze elettromagnetiche passino anche dai cavi dei motori nema17 dato che sono molto vicini alla torcia.

Il fatto che Arduino si disconnette è un chiaro segnale che le troppe interferenze non gli stano facendo del bene.

Riguardo alle masse io ho piantato nel terreno per intero un palo da 2 mt. al quale ho collegato il telaio del generatore di plasma e anche il telaio della CNC l'ho collegato sempre a quel palo.

Potresti inoltre mettere dei nuclei di ferrite attorno ai cavi dei nema17 però non ho mai capito se in casi come questo possono aiutare a ridurre il problema.

ciao

Ciao Grazie perla risposta

RispondiEliminaho provato di tutto ho fatto un collegamento con cavi per allontanarmi almeno 3 m dai motori di cui ho schermato i cavi con tela metallica e messa a a massa anch'ella, ma niente mi ha fritto arduino

l unica cosa che vorrei provare e' fare delle scatole in alluminio per lelettronica e i motirini che non sono schermati ...ho paura che dipenda dai nuclei di rame avvolto dei motorisperiamo di non rifriggere arduino

ma il tuo telaio cnc e' chiaramente tutto schermato vero? i motori sono esposti o ingabbiati? la tua elettronica e' lontana dal plasma? scusa le domande ma sto cercando disperatamente di uscirne grazie infinite

e complimenti

ciao, ricorda che il cavo con la tela metallica va collegato a massa solo da un lato e non tutti e due altrimenti potresti peggiorare le cose.

Eliminafare delle gabbie di faraday attorno all'elettronica non ti saprei dire, sicuramente è meglio che niente.

La mia elettronica è distante circa 2.5 mt dal generatore però non ho arduino ma un PC che forse da un punto vi vista di schermatura è un pò meglio di un nudo e crudo arduino.

ciao questa info del monolato della schermatura la devo capire bene..cioe? l uscita alla massa deve essere una sola giusto?

EliminaIntendevo dire che se hai un cavo schermato la schermatura va collegata solo da un capo e non dall'altro, provo a spiegarmi meglio, se parti dall'elettronica per andare verso i motori con un cavo schermato devi collegare la schermatura a terra e dall'altra parte (verso i motori) la schermatura non deve essere collegata a niente. Così mi è stato spiegato tempo fa e così te lo riporto.

Eliminaok

RispondiEliminami sono fatto tre scatolette di alluminio che coprono i motori x e y e una che contiene un raccordo dei cavi dei motire che ripartono in una cavo lan che ho sfruttato per allontanarmi dal plasma qualche metro (il cavo lan appunto) con arduino e il pc...

le scatoline ingabbiano i motori e sono collegate alla scheramtura dei cavi che le attraversano,

finendo con una coda unica che collego a massa giusto?

scusa l'attaccamento di rottura di scatole ma provo ad approfittarne che vedo che ne sai moltoo!! grazie cmq tantissimo mi hai gia aiutato molto

ciao, se ho ben interpretato quello che hai scritto mi pare vada bene.

Eliminae scusami ultima cosa ne ho fatta un altra in cui ho chiuso arduino, pensi che devo collegare anche questa? la lamierina che ho usato e' un 0,6 di allumunio

RispondiEliminavorrei poterti far vedere il tutto cosi magari mi dici...ma che cazzo hai fatto? ahah cosi butto tutto e via

RispondiEliminaeheheh

Sono sicuro che avrai fatto un buon lavoro visto che ti stai sbattendo tanto per farla funzionare.

EliminaNon avendo mai accoppiato un Arduino con un plasma non ho molte risorse da spendere a riguardo per poterti dare consigli su cui fare affidamento.

Ogni generatore di plasma genera più o meno frequenze e non ti so dire che con l'hardware che hai tu è risolvibile questo problema.

Prova a staccare la cnc dalla torcia e nella stessa stanza azionare la cnc con una lavorazione vuoto poi mentre è in funzione dall'altro capo della stanza accendi la torcia per vedere se in qualche modo Arduino riesce a continuare a far funzionare i motori; è un semplice test che ti fa capire quanto ti puoi avvicinare con il plasma all'eletronica.

faro cosi vediamo che succede !! grazie gentilissimo

Eliminamagari piu' gente come te !!!

RISOLTI I PROBLEMI ELETTROMAGNETICI !!!!

RispondiEliminaho eseguito i seguenti passi

1) gli attacchi che sorreggono la torcia sono in plastica

2) ho ingabbiato i motori in scatoline di alluminio e schermato i cavi motore con tela metallica (ebay)

3) ho collegato tali schermature e messa e a massa (con un cavo di massa a parte NON facente parte della massa della macchina plasma)

4) o ingabbiato in una scatola di alluminio l'elettronica arduino etc... NON ho messo a a massa quest'ultima scatolina

Posso tagliare anche con il pc e l elettronica a 50 cm dalla lama plasma

GRAZIE INFINITE A MIRCO PER L ISPIRAZIONE E I CONSIGLI grazie grazie

Fabrizio

Grazie a te Fabrizio per aver raccontato la tua esperienza e fornito ulteriori informazioni sulla sentita problematica dei disturbi del plasma.

EliminaBuenos dias , disculpe , queria hacerle una consulta , como conectar la torcha plasma para que encienda y apague ? (mas alla del macro ? ) para que cumpla esa funcion ? tengo un plasma salkor ip 815 ) muchas gracias y exelentes trabajos !!!!

RispondiEliminaQuesto commento è stato eliminato dall'autore.

RispondiEliminaBuongiorno, scusa, volevo farti una domanda, come collegare la torcia al plasma per accenderla e spegnerla? (oltre la macro?) per adempiere a quella funzione? Ho un salkor plasma ip 815) grazie mille e ottimo lavoro !!!!

RispondiEliminaciao, la macchina che hai comprato dalle specifiche non sembra avere la predisposizione per la cnc però non è complicato collegarla.

EliminaSul fronte della macchina al plasma dovresti avere una spina con 2 poli che se messi a contatto fatto partire il flusso di plasma.

Quello che devi fare è inserire ai quei 2 poi un relè che comandato da mach3 li mette in contatto.

ciao

Muchas gracias por responder es muy amable y le agradezco mucho !!! estoy tratando de conectarlo y siguiendo sus pasos para poder trabajar .

RispondiEliminaPodria sacar esos dos polos del plasma del gatillo de la torcha para no desarmar el plasma ? disculpe es que estoy usando un traductor , muchas gracias !!!

Grazie mille per aver risposto, è molto gentile e ti ringrazio moltissimo !!! Sto cercando di collegarlo e di seguire i suoi passaggi per poter funzionare.

RispondiEliminaPotresti togliere quei due poli dal plasma dal grilletto della torcia in modo da non disarmare il plasma? Mi scusi, sto usando un traduttore, grazie mille !!!

si certo, puoi scollegare i poli anche direttamente dalla torcia.

Eliminaciao

sei molto gentile !!! grazie mille per il tuo aiuto !!! vediamo cosa ne esce !!!

RispondiEliminaCIAO IO STO USANDO SHEETCAM MA CON IL POSTPROCESSOR ORIGINALE NON RIESCO A FARE L AZZERAMENTO PEZZO IN AUTOMATICO POTRESTI INVIARMI LA MACRO DA INSERIRE NEI POST PROCESSOR GRAZIE

RispondiEliminaciao, mi dispiace ma non ho mai usato sheetcam e non conosco il funzionamento dei suoi postprocessor

EliminaHi Mirco. I also have a Stamos 85 cnc. From 2mm to 15mm, I made the technology table into steel in Sheetcam, but I’m not entirely happy with it. Do you have documentation on this? I would care about everything. Air pressure, THC arc voltage, Sheetcam technology setting. I could send pictures by email. My address: velko8804@gmail.com Thank you very much

RispondiEliminaCiao Mirco, complimenti vivissimi per il lavoro, l'esperienza e capacità che hai messo a disposizione di tutti. Come te mi sono auto costruito la cnc e mi sono realizzato una prolunga a d essa per il taglio al plasma però mi sono reso conto che usando solo gli assi X e Y e con la Z fissa, non avevo l'altezza pezzo regolabile per lo sfondamento e per il taglio. I tuoi insegnamenti mi hanno chiarito un po' di cose e dovrò sicuramente realizzare il secondo asse Z (A) per ovviare ai vari problemi. Per il momento ti ringrazio e se potrai successivamente aiutarmi nelle configurazioni te ne sarei veramente grato. Cordiali saluti

RispondiEliminaCiao, l'aggiunta di un asse Z comandato credo sia un'opzione quasi obbligatoria se vuoi sfruttare al meglio la tua macchina.

Eliminabuona giornata

ciao Mirco mi sto incartando sul post processor; io uso CamBam e questo è il post proccessor per Mach3

RispondiElimina.

{$comment} Made using CamBam - http://www.cambam.co.uk {$endcomment}

{$header}

{$mops}

{$footer}

{$comment} {$cbfile.name} {$date} {$endcomment}

{$tooltable}

{$cbfile.header}

{$units} {$distancemode} {$arccentermode} {$velocitymode} {$cuttercomp(off)}

{$toolchange(first)}

{$clearance}

{$clearance}

{$spindle(off)}

{$endrewind}

{$cbfile.footer}

{$clearance}

{$comment} T{$tool.index} : {$tool.diameter} {$endcomment}

T{$tool.index} M6

{$comment} {$mop.name} {$endcomment}

{$toolchange}

{$velocitymode} {$workplane}

{$mop.header}

{$spindle} {$s}

{$blocks}

{$mop.footer}

0.0001

G91.1

G90.1

Quiello che non so dove e come inserire le macro che hai realizzato.

Mi sai dire cosa devo fare?

grazie.

Se mi mandi la tua mail ti faccio vedere la realizzazione dell'asse Z come da tue indicazioni. La mia mail è giovannimaria.ferrari@gmail.com

Ciao grazie della guida molto chiara. Sto costruendo un taglio plasma di 1000x1500 mm per uso mio personale obbistico, ho costruito già diverse macchine cnc da stampanti 3d in su devo dire che il taglio plasma è ben diverso che pilotare una fresa . Meccanicamente me la cavo ma in quanto a programmazione sono vecchio e faccio molta fatica . Volevo sapere se sei ancora attivo su questa chat e magari puoi darmi una mano. Sto finendo la struttura userò rotaie da 20mm e viti a ricircolo di sfere da 16mm motori ibridi 34 il ponte sarà piuttosto pesante e forse avrà anche un mandrino da 2.5 kw .Grazie per tutto l'aiuto che mi potrai dare. Alessandro

RispondiEliminaCiao Alessandro,

Eliminariguardo al plasma alla fine non c'è poi molto da programmare, bisognerà impostare correttamente Mach3 seguendo alla lettera le indicazioni che ho scritto in questa guida.

Ti posso confermare che altri sono riusciti a farla funzionare seguendo passo passo questo articolo.

Se ti dovessi bloccare scrivi pure qui, in qualche modo faremo.

saluti

Ciao Mirco ma quanto collego il relè alla scheda senza alimentatore quando do il comando M3 il relè scatta? Oppure scatta solo quando collego la torcia aspetto risposta Grazie, la mia email gerlandoformica26@gmail.com

RispondiEliminaciao, non so se ho ben compreso la tua domanda, in ogni caso con il comando M3 la scheda dovrebbe dare corrente al relè che a sua volta attiva la torcia

EliminaCiao Mirco ho acquistato uno stamos 85 ma mi sono reso conto di non averlo preso con la presa cnc. Posso sempre collegarlo al mio banco cnc oppure devo prenderne un altro?? Nb ho una scheda della Proma con THC prima.grazie

RispondiEliminala stamos CNC ha delle uscite dedicate per essere collegate ai controlli della cnc, alternativamente devi aprirla e fargli delle modifiche, cosa che sconsiglierei.

Elimina