- Chi sono

- CNC

- Robots

- BMW E36

- Download progetti

- Scanner 3D

- Sistemi TV LCD

- Occhiali in legno

-

Altro

- Drift Kart 50cc

- Image to Gcode generator

- Arduino

- Arduino datalogger

- Pilotare i motori passo passo

- Realizzare una CNC con Arduino

- Creazioni in legno

- Casa per le bambole

- Dal tronco alla libreria

- Braccio robot idraulico

- Cornice intagliata

- Insegna per Pub

- Corrimano fresato

- Coffe table Ikea style

- Porta bottiglia per whysky

- BBQ

- BBQ affumicatore

- Girarrosto per weber OT57

- Le mie tecniche di cottura

Mirco Slepko - I miei progetti (DIY)

CNC a controllo numerico autocostruite, Robot 6 assi - DIY,CNC per lavorazione del legno, fresatura 2D, Lavorazioni in 3D, Sistemi a 3 e 4 assi, taglio e incisione al laser, software di controllo e programmazione, Mach3, Arduino Uno e GRBL, driver Pololu, motori passo passo, trasmissioni a cinghie, tornitura, lavorazioni meccaniche, utilizzo materiali di recupero, 3d Printing, oggetti stampati in 3D, occhiali in legno autocostruiti.

Dyna-Sim Evo 4.0: Dalla Prototipazione 3DOF all'evoluzione a 4DOF

Nel mio post precedente vi ho raccontato la genesi del Dyna-Sim 1.0 , il mio simulatore di guida 3 DOF autocostruito, nato dalla passione e dalla necessità di trasformare un periodo di stop forzato in un'opportunità creativa. Quell'avventura, partita da un semplice modellino e costruita interamente "a viti" per garantire modularità e trasportabilità, è stata solo l'inizio. Sapevo di voler spingere i limiti ulteriormente. Oggi sono entusiasta di presentarvi l'evoluzione di quel progetto: il Dyna-Sim Evo 4.0 . Non si tratta di un semplice restyling, ma di un upgrade sostanziale che ha coinvolto meccanica, attuazione ed elettronica, portando l'esperienza immersiva a un livello nettamente superiore. L'obiettivo era chiaro: aggiungere un grado di libertà fondamentale e integrare feedback sensoriali che rendessero la simulazione ancora più realistica e coinvolgente. Upgrade dei Muscoli: Attuatori da 400W co...

Simulatore dinamico di guida a 3DOF autocostruito

Oggi voglio raccontarvi la mia avventura nella costruzione del mio simulatore di guida fai-da-te , il Dyna-Sim 1.0. Questo progetto è nato da una combinazione di passione per i videogiochi di guida e una necessità improvvisa di trovare un passatempo creativo durante il mio periodo di riposo forzato a causa di un intervento all'occhio. Come molti di voi sapranno, i simulatori di guida in commercio sono estremamente costosi, quindi ho deciso di testare le mie capacità cercando prima di costruire un modellino in scala . Ho utilizzato 3 servi motori per macchinine telecomandate e ho provato a far dialogare il tutto con Arduino. Una volta superato questo primo ostacolo, la mia determinazione a creare un simulatore completo è cresciuta sempre di più. Prima di prendere una decisione sulla struttura del telaio, ho studiato diversi progetti open simili e ho preso spunto dai punti di forza di ognuno, cercando di trovare la soluzione migliore. Volevo qualcosa di semplice ma funzionale, con l...

BMW E30 - Tutte le fasi del restauro

Ben ritrovati! E' da un pò che non pubblico nuovi post, purtroppo uno dei principali motivi è sempre il tempo Evitiamo fraintendimenti... Il titolo di questo articolo parla di restauro ma un purista del settore potrebbe avere qualcosa da ridire, di fatto, non ho riportato l'auto alle condizioni originali di fabbrica ma gli ho cambiato leggermente i connotati realizzandola semplicemente secondo il mio gusto personale. Proprio su questo aspetto avevo aperto una breve discussione su un forum di BMW e qualcuno mi ha confermato che il lavoro svolto si può definire un restauro tuning senza nulla togliere a chi lo fa con passione nel vero senso della parola. Non mi ritengo in alcun modo un restauratore di auto ma ho comunque voluto fare questa esperienza per soddisfazione personale. Condizioni iniziali Questa è stata per me la prima esperienza di restauro totale nel vero senso della parola, e voglio raccontare tutti gli avvenimenti, i problemi, i dubbi e le soddisfazioni di questo l...

BMW E36 - Ricostruzione differenziale LSD 188 3.15

Con questo post mi distacco un pò dalle CNC per raccontare e documentare un lavoro che ho fatto al mio BMW 325 in completa autonomia , la ricostruzione dei dischi frizione di un differenziale autobloccante che è andato a sostituire il mio vecchio differenziale di fabbrica tipo aperto. Avere un'auto a trazione posteriore con differenziale aperto è un vero e proprio controsenso secondo me le case automobilistiche dovrebbero montarlo di serie a tutte. La logica mi dice che se sollevo da terra una delle 2 ruote motrici la potenza dovrebbe andare su quella con più aderenza al suolo in modo da permettere il movimento, questo con i differenziali aperto non accade e quindi tutta la potenza viene scaricata su quella sollevata.

BMW E36 325i Cabrio - tutti i lavori di restauro e manutenzione

Una volta portata a casa la mia seconda BMW ho pianificato tutta una serie di interventi alcuni necessari altri meno. Non vedevo l'ora di iniziare a metterci le mani per sistemare quei piccoli problemi dovuti dal passare del tempo, del resto parliamo di un'auto di 27 anni chissà quante ne avrà passate con 5 proprietari. Pian piano mi sto organizzando, anche in termini di attrezzi, per fare tutti i lavori di manutenzione da solo e la prima cosa che ho comprato sono stati un crick idraulico ed i cavalletti per poterla sollevare. Telo, Crick e Cavalletti

Kit per CNC, quale scegliere per realizzare il proprio progetto

Scrivo questo breve articolo perchè sono sommerso da email dove mi viene chiesto quale kit per CNC comprare, dove comprarlo e quale consiglio. Se sei alla ricerca di componenti meccanici ed elettronici per la tua CNC risparmia la fatica di cercare in giro per la rete e dai un'occhiata qui sotto . In base alle varie tipologia di CNC ho selezionato i migliori KIT che ho trovato su Amazon (e che comprerei anch'io) per soddisfare un pò tutte le esigenze: CNC con Arduino, CNC con Mach3 (con o senza LPT), motion controller USB -> LPT, guide lineari, viti a ricircolo, mandrini (o spindle).

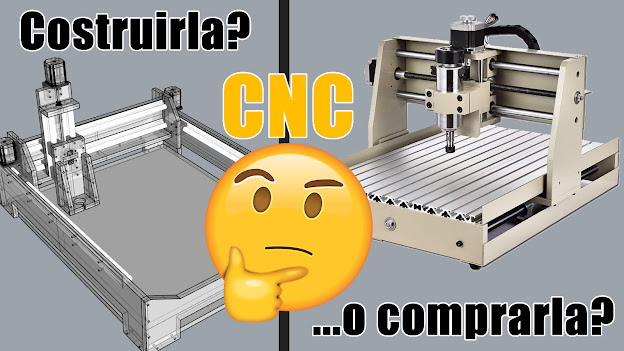

5 buoni motivi per costruire/comprare una CNC. Comprarla o costruirsela da soli?

Se è da un pò di tempo che stai ragionando sul comprare una CNC o costruirla da te questo articolo potrebbe forse chiarirti le idee. Diciamo che in questa situazione mi ci sono trovato almeno 5 volte e la scelta è sempre caduta sul realizzarla da me per tutta una serie di considerazioni che vedremo qui sotto. CNC è un termine fin troppo generico che indica semplicemente un macchina comandata da un computer ma nella pratica questo aspetto ha 1000 sfaccettature e campi di applicazione diversi.

Laser K40 - aumentare le prestazioni di taglio

Era da un pò che volevo condividere queste informazioni ma ho sempre rimandato per questioni di tempo. In questo articolo racconto la mia esperienza su come ho aumentato di molto le prestazioni della mia Laser K40 con pochi e semplici accorgimenti e non meno importante spendendo praticamente nulla . Molto importante: Le modifiche/implementazioni che ho adottato non hanno in alcun modo compromesso o modificato i componenti originali della macchina pertanto la garanzia non decade. In ogni caso questo articolo racconta semplicemente la mia esperienza, non mi ritengo in alcun modo responsabile di eventuali danni che causerete alla vostra Laser K40.

Realizzare una cornice intagliata con la CNC

In questo articolo voglio raccontare come ho realizzato una cornice intagliata con la mia CNC . Bella esperienza e anche molto impegnativa... Tutto parte dal modello 3D che per velocizzare un pò le cose ho acquistato per 2,99 dollari su uno dei tanti siti che vendono modelli .STL di cornici. Una volta scaricato il modello e importato in Rhino l'ho dovuto adattare in termini di misure alle estensioni di lavoro della mia Raptor e scalato in altezza per farlo rientrare in uno spessore di 19mm. La cosa di cui mi sono amaramente pentito è stato utilizzare come supporto l'MDF,facile da lavorare ma rognoso da verniciare. La qualità del modello 3D è buona c'è da considerare che con la fresatura un pò di dettaglio si perde perchè la punta della fresa di finitura anche se piccola (3 mm) non riuscirà mai a passare nelle fessure più strette a meno che non si utilizza un bulino però poi i tempi di fresatura faranno un x10. Infine un altro pò di dettaglio viene perso durante la c...

Mobile con sistema motorizzato TV LCD 65"

Questo progetto è dedicato a chi ha l'interesse per i sistemi TV motorizzati a scomparsa. Visto il successo del primo (nel senso che sono più di 4 anni che l'ho costruito e ad oggi, incredibile, funziona ancora come il primo giorno) ho pensato di costruirne un secondo questa volta un pò più semplice, il classico mobile da sala con la TV a comparsa verticale .

DIY - Drift Kart 50cc

Nel periodo di lockdown ho approfittato del tempo a disposizione per condividere un intero progetto assieme a mio figlio facendolo partecipare attivamente alla realizzazione di un cart fortemente ispirato al progetto "Crazy Cart XL" con la particolarità che il motore non è elettrico ma a benzina, un 50cc di una minimoto. Per assemblarlo abbiamo recuperato i pezzi da una minimoto (presa in demolizione), dalla mia vecchia lavatrice e qualche tubolare di ferro in garage. Non ho ancora trovato del tempo per completare questo articolo quindi per ora lascio qualche foto e un video che racconta in pochi secondi questa nuova ed emozionante avventura...

Come fare il caffè con la macchina Nespresso senza capsule

Ciao a tutti, questa emergenza sanitaria che ci costringe a restare a casa per contenere i contagi può essere sfruttata anche come un'opportunità per fare cose che prima non si aveva tempo di fare. Nella mia lunghissima lista di cose taggate #quandoavrotempo ce n'erano alcune fattibili senza dover per forza uscire di casa per comprare materiali. Una tra queste è riciclare una vecchia macchina Nespresso ferma da qualche anno perchè il gruppo che pressava la capsula perdeva acqua ed il caffè veniva una schifezza.

tasca portalibri a muro fresata in 3D con effetto tessuto

Mia figlia che ama tanto leggere tempo fa mi aveva chiesto una mensola a fianco al letto per appoggiare i suoi libri ma non avendo spazio a sufficienza o pensato di farle una tasca a muro e visto che a me non piace fare le cose troppo semplici ho voluto provare a fare una qualcosa di diverso dal solito cercando di sfruttare tutte le potenzialità della mia cnc (fresatura 3D + taglio al plasma). Secondo lo stile della cameretta ho modellato in 3D il frontale della tasca in modo che riprendesse la testata del letto, per realizzare l'effetto tessuto ho preso una immagine di tipo heightmap e l'ho convertita in superficie.